▲公司的卷對卷固態(tài)電池產(chǎn)線

氧化物體系: 分為薄膜型與非薄膜型,薄膜型適用于微型電子, 非薄膜型綜合性能優(yōu)異。對比有機固態(tài)電解質(zhì),無機固態(tài)電解質(zhì)包括氧化物體系與硫化物體系,無機材料的鋰離子電導率在室溫下要更高,但電極之間的界面電阻往往高于聚合物體系。 其中氧化物體系開發(fā)進展更快,已有產(chǎn)品投入市場。氧化物體系主要分為薄膜型與非薄膜型兩大類。 薄膜型主要采用 LiPON 這種非晶態(tài)氧化物作為電解質(zhì)材料,電池往往薄膜化;而非薄膜型則指除 LiPON 以外的晶態(tài)氧化物電解質(zhì),包括 LLZO、 LATP、 LLTO 等,其中 LLZO 是當前的熱門材料,綜合性能優(yōu)異。

▲氧化物體系研發(fā)機構

薄膜型產(chǎn)品性能較好,但擴容困難。 鋰離子的流動與電流一樣,遵循某種“歐姆定律”,如果傳導距離縮短,則可以減小電阻值, 通過使電解質(zhì)層變薄可以在一定程度上彌補低離子傳導率。除了 LiPON 等少數(shù)幾種固體電解質(zhì),大多數(shù)材料難以制備成薄膜。已經(jīng)小批量生產(chǎn)的以無定形 LiPON 為電解質(zhì)的氧化物薄膜電池,在電解質(zhì)層較薄時( ≤2μm ),面電阻可以控制在 50~100 ?cm2。同時薄膜化的電池片電池倍率性能及循環(huán)性能優(yōu)異,可以在 50C 下工作, 循環(huán) 45000 次后,容量保持率達 95%以上。 但是薄膜化帶來較好性能的同時也面對著擴充電池容量的困境。單體薄膜電池的容量很小,往往不到 mAh 級別,在微型電子、 消費電子領域勉強夠用, 可對于 Ah 級別的電動車領域則需要串并聯(lián)大量的薄膜電池來增加電池組容量,工藝困難且造價不菲。從涂布到真空鍍膜, 薄膜型產(chǎn)品多采用真空鍍膜法生產(chǎn)。 由于涂布法無法控制粒子的粒徑與膜厚,成膜的均勻性比較低,真空鍍膜法能夠較好保持電解質(zhì)的均勻性。但是真空鍍膜的生產(chǎn)效率低下,成本高昂,不利于大規(guī)模生產(chǎn)。為了改善材料與電極的界面阻抗,目前為止的應對措施是通過在 1000℃以上的高溫下燒結電極材料來增加界面的接觸面積,對工藝要求較苛刻。 薄膜型氧化物固態(tài)電池廠家 Sakti3 于 2015 年被英國家電巨頭戴森收購, 可受制于薄膜制備的成本與規(guī)模化生產(chǎn)難度大,遲遲沒有量產(chǎn)產(chǎn)品。

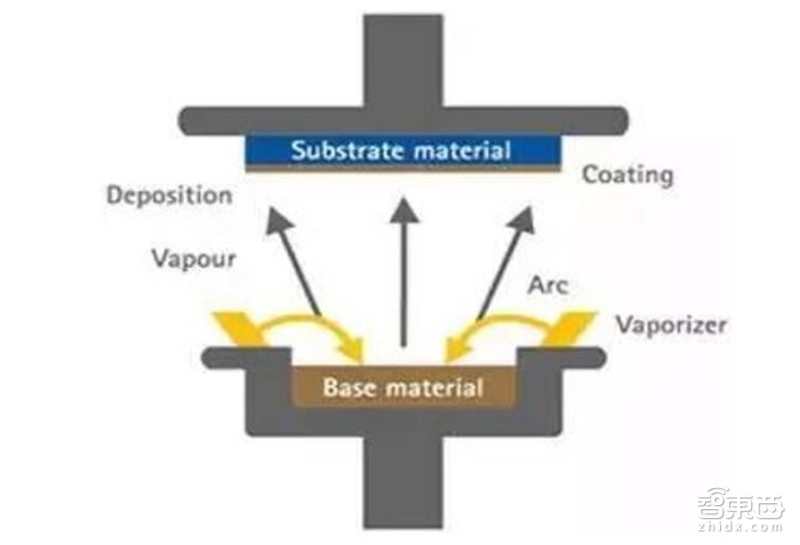

▲真空鍍膜法的特點

▲真空鍍膜法示意圖

非薄膜型氧化物產(chǎn)品綜合性能出色,是當前開發(fā)熱門。 非薄膜型產(chǎn)品的電導率略低于薄膜型產(chǎn)品,但仍然遠高出聚合物體系,且其可生產(chǎn)成容量型電池而非薄膜形態(tài), 從而大大減少了生產(chǎn)成本。非薄膜型氧化物固態(tài)電池的各項指標都比較平衡,不存在較大的生產(chǎn)難題,已成為中國企業(yè)重點開發(fā)的方向,臺灣輝能與江蘇清陶都是此賽道的知名玩家。非薄膜型產(chǎn)品已嘗試打開消費電子市場。 臺灣輝能科技公司量產(chǎn)的非薄膜型固態(tài)電池是在消費電子市場“吃螃蟹”的先行者。公司產(chǎn)品采用軟性電路板為基材,厚度可以達到 2mm,且電池可以隨意折疊彎曲。2014 年公司與手機廠商HTC 合作生產(chǎn)了一款能給手機充電的手機保護皮套,采用了五片氧化物固態(tài)電池共提供了 1150mAh 容量的電源,通過接口直接為手機充電。同時,產(chǎn)品在可穿戴設備等領域也有應用。

▲輝能科技的微型電子類氧化物固態(tài)電池產(chǎn)品

硫化物體系:開發(fā)潛力最大,難度也最大。硫化物電解質(zhì)是電導率最高的一類固體電解質(zhì), 室溫下材料電導率可達 10-4~10-3 S/cm, 且電化學窗口達 5V 以上,在鋰離子電池中應用前景較好, 是學術界及產(chǎn)業(yè)界關注的重點。 因為其擁有能與液態(tài)電解質(zhì)相媲美的離子電導率,是在電動汽車方向最有希望率先實現(xiàn)滲透的種子選手,同時也最有可能率先實現(xiàn)快充快放。受日韓企業(yè)熱捧。 硫化物固態(tài)電池的開發(fā)主要以豐田、三星、本田以及寧德時代為代表,其中以豐田技術最為領先,其發(fā)布了安時級的 Demo 電池以及電化學性能,同時,還以室溫電導率較高的 LGPS 作為電解質(zhì),制備出較大的電池組。

對環(huán)境敏感,存在安全問題。 硫化物固態(tài)電解質(zhì)擁有最大的潛力,但開發(fā)進度也處于最早期。其生產(chǎn)環(huán)境限制與安全問題是最大的阻礙。 硫化物基固態(tài)電解質(zhì)對空氣敏感,容易氧化,遇水易產(chǎn)生 H2S 等有害氣體,這意味著生產(chǎn)環(huán)境的控制將十分苛刻,需要隔絕水分與氧氣,而有毒氣體的產(chǎn)生也與固態(tài)電池的初衷相悖。 對此企業(yè)的解決方案主要為: (1)開發(fā)不容易產(chǎn)生硫化氫氣體的材料,(2)在全固態(tài)電池中添加吸附硫化氫氣體的材料, (3)為電池設計抗沖撞構造。但這些做法會導致電池體積增大以及加大成本。 除此以外, 硫化物固態(tài)電池在充放電過程中由于體積變化,電極與電解質(zhì)界面接觸惡化,導致較大的界面電阻,較大的體積變化會惡化其與電解質(zhì)之間的界面。 因此,硫化物體系是當前開發(fā)難度最大的固態(tài)電解質(zhì)。生產(chǎn)工藝上,涂布+多次熱壓、添加緩沖層改善界面性能。 硫化物固態(tài)電池多已實現(xiàn)涂布法進行樣品生產(chǎn),同時,生產(chǎn)環(huán)境需要嚴格控制水分。為了解決界面問題,企業(yè)往往采取熱壓的方式增強電解質(zhì)與電極材料的接觸。此外,通過在電極與電解質(zhì)之間渡上一層緩沖層,改善界面性能。寧德時代在硫化物體系也進行了前瞻布局,并初步設計了其工藝路線,其工藝路線為:正極材料與硫化物電解質(zhì)材料的均勻混合與涂覆,經(jīng)過一輪預熱壓,形成連續(xù)的離子導電通道。經(jīng)過二次涂覆硫化物之后,再進行熱壓,固態(tài)化之后可以去掉孔隙,再涂覆緩沖層后與金屬鋰復合疊加。

電池網(wǎng)微信

電池網(wǎng)微信