圖注:眾多企業和研究機構對電動汽車起火事件進行研究

設計、制造等環節何以問題百出?

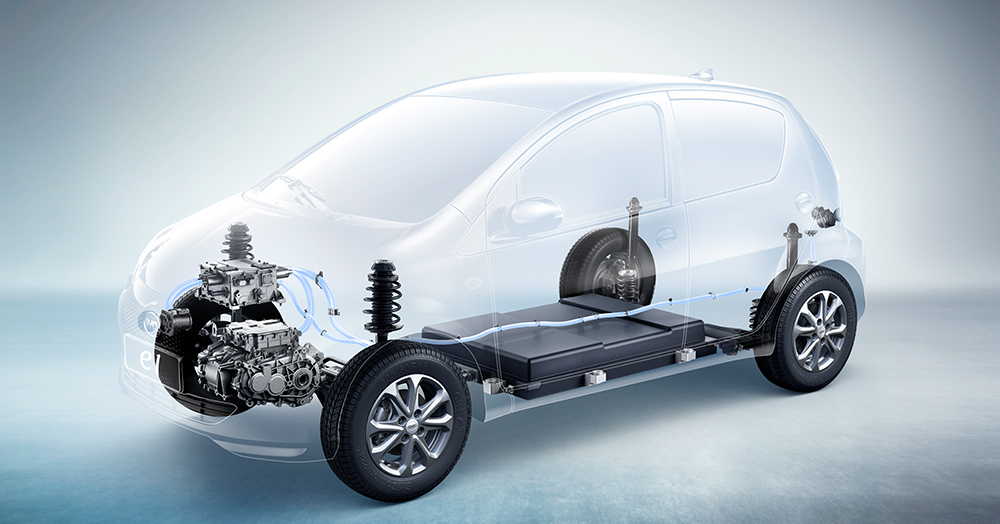

從材料、隔膜、粘接劑、結構、封口到生產工藝、生產過程控制等等因素都有可能最終引發電動汽車的著火事故,如此復雜多樣的誘因又是如何產生的?“主體原因我們認為是產品質量問題。產品質量問題就是指產品在設計、制造、驗證、使用過程中沒有嚴格遵守相關技術標準和規范。”歐陽明高如是表示。

從設計角度看,不少新能源汽車從業者對“車規級”動力電池的理解非常有限。在2019首屆中國國際電動汽車安全技術創新大會上,中國汽車動力電池創新聯盟副秘書長、中國電動汽車充電基礎設施充電聯盟副秘書長王子冬指出,不少企業都是先生產常規的動力電池,然后看在車上往哪里安裝合適,有的甚至哪里能“塞”就“塞”哪里,而非根據車的需要重新設計動力電池。這一點在前幾年的新能源汽車產品上表現得尤為突出。而且,車規級電池看的是系統的綜合性優勢,而非單體的某個指標表現突出。

這種理解缺陷也直接導致了對車用動力電池可靠性的認識偏差。清華大學鋰離子實驗室主任何向明認為,事故多發的主要原因是產品可靠性不高,很多電池廠根本不考慮電池這種產品的可靠性(就去做),在很多人的概念里就是實驗室的電池,不是一個工業產品。

在降成本的重壓之下,近兩年動力電池價格的年均降幅達20%-30%。王子冬指出:“低成本不是用便宜的材料造東西,而是要找到低成本的方法,滿足電動汽車的參數狀態,滿足回收方便性、電池梯次利用等一系列問題。”而一些企業恰恰沒有找對方法,例如有的企業為降低電池的成本及重量,甚至將隔膜的厚度降至原來的五分之一左右,有的電池產品在設計時就沒有考慮調溫系統,諸如此類設計階段就存在的缺陷大大增加了安全風險。

據國家市場監督管理總局質量發展局副局長王赟松透露,在已經發生的召回案例中,涉及新能源汽車的數量為12.3萬輛。其中,受調查影響引發的召回11.6萬輛,占新能源汽車召回總數的94.3%。截止2019年6月,國內新能源汽車保有量已經達到344萬輛。而在引發召回的缺陷中,三電系統占比達50%,制動系統占比緊隨其后(40%)。而導致三電系統缺陷的原因中,4成源自設計,6成源自制造;導致制動系統缺陷的均為制造原因。

從制造層面看,一致性是當前動力電池面臨的重大問題。“動力電池生產的一致性非常重要,過去幾年國內動力電池的合格率并不高,但卻一塊不剩全部都流入行業。”蔡團結的這一擔心正緣于此。

電芯的一致性問題給電池企業和整車企業帶來不小的困擾,因為其性能的優劣決定著電池組整體水平,能直接影響電池組的壽命、安全以及動力電池的制造成本和維護成本。而影響電芯一致性的因素較多,原材料、生產過程、BMS系統乃至出廠檢驗都可能是問題之源。

但動力電池的一致性問題不僅限于電芯層面,王子冬指出:“實際上很多不是電池廠的問題,電芯一致性差的問題占比可能只有10%,60%的問題源于電池組合當中的不一致,還有30%與充電有關。因此讓電池的單體、模塊、成品能夠步調一致地工作是很難的事。”

測試驗證何以嚴重不足?

如果產品在設計制造環節存在問題,后續的測試及驗證環節為何沒有及時發現?

歐陽明高認為,“首先,電池產品測試驗證不足。有些企業盲目追求高比能量密度,縮短了測試驗證時間;有時為縮短開發周期采用物理的改進方法,導致安全性能下降。其次,電池測試驗證手段不完善,不能反映實車使用條件,大部分企業沒有建立企業內部電池安全測試標準。”

微信二維碼

微信二維碼